毅鑫五金加工廠家-專注為全國客戶提供各類產品型號五金零部件加工服務,來圖定制快速打樣發貨!

-

電子郵箱:[email protected]

五金加工效率低的原因是什么?五金加工效率影響因素分析!

在制造業體系中,五金加工是支撐機械制造、汽車、電子等諸多行業發展的基礎環節,其效率直接影響下游產業的生產進度與成本控制。然而,當前不少五金加工企業普遍面臨效率偏低的問題,表現為生產周期長、設備閑置率高、產品不良率難降等,嚴重制約企業競爭力提升。從生產全流程來看,導致五金加工效率低的原因可歸納為設備、工藝、人員、管理四大核心維度,各維度問題相互交織,共同影響加工效率。下面毅鑫五金給大家說說五金加工效率影響因素,一起來了解下吧。

一、設備維度:硬件性能與維護的雙重制約

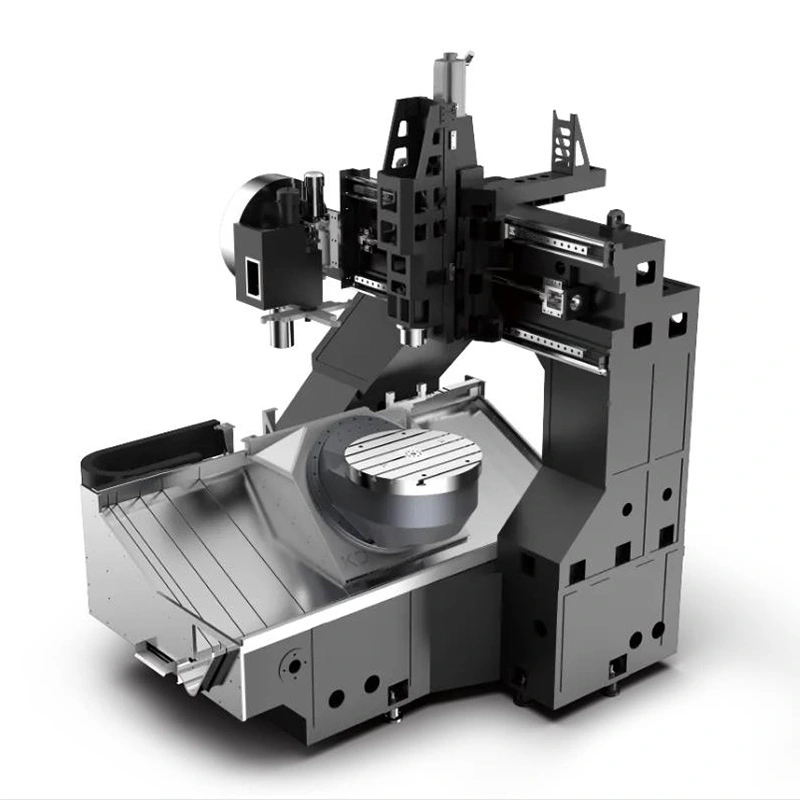

設備是五金加工的核心載體,其性能狀態、配置合理性直接決定加工效率上限,當前設備層面的問題主要集中在三個方面:一是設備老化與技術落后。部分中小型五金企業為控制成本,仍在使用服役超 10 年的老舊設備,如傳統普通車床、鉆床等。這類設備自動化程度低,依賴人工手動調整參數,加工精度穩定性差,不僅單次加工耗時比數控設備多 30%-50%,還需頻繁停機修正尺寸偏差。以軸類零件加工為例,老舊車床完成一根直徑 20mm、長度 100mm 的軸類零件,需手動換刀、校準刀具位置,全程耗時約 15 分鐘;而數控車床通過預設程序自動完成加工,僅需 5-6 分鐘,效率差距顯著。此外,老舊設備的故障率遠高于新設備,平均每月停機維修次數可達 3-4 次,每次維修耗時 2-4 小時,進一步擠占有效生產時間。二是設備配置與加工需求不匹配。部分企業在采購設備時,未充分結合自身核心加工品類的特性,導致 “大材小用” 或 “小馬拉大車”。例如,以加工薄型五金配件(如厚度 0.5-2mm 的金屬墊片)為主的企業,若采購了適用于重型零件加工的大功率數控銑床,設備的高速主軸性能無法充分發揮,且設備運行能耗高、調整難度大,反而降低單位時間加工量;反之,若用輕型設備加工厚壁金屬件(如厚度 10mm 以上的鋼板),則需多次走刀才能完成切削,加工周期大幅延長,同時設備負荷過高易導致刀具磨損加速,間接增加停機換刀時間。三是設備維護保養不到位。五金加工設備的導軌、主軸、刀具夾頭等關鍵部件,需定期潤滑、清潔與校準,否則會因磨損或精度偏差影響加工效率。但實際生產中,不少企業存在 “重使用、輕維護” 的問題:未建立標準化的維護流程,僅在設備出現故障時才停機維修;維護人員為節省時間,簡化潤滑步驟或使用劣質潤滑油,導致導軌摩擦阻力增大,設備運行速度下降;主軸長期未校準,徑向跳動量超過 0.02mm,加工時易出現零件表面粗糙度超標,需二次打磨,額外增加 20%-30% 的加工時間。

二、工藝維度:流程設計與技術應用的短板

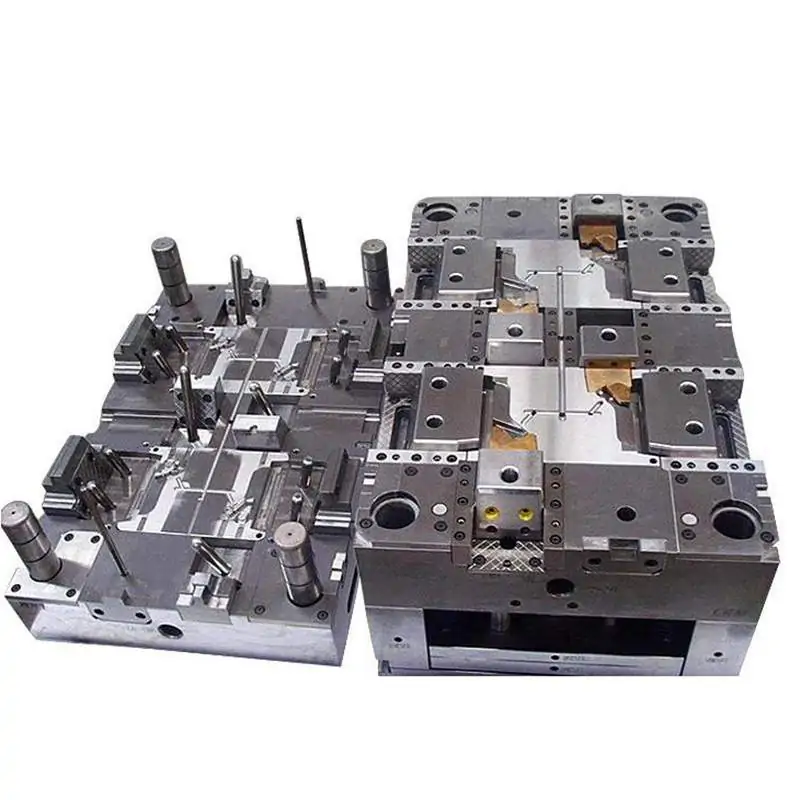

五金加工工藝涵蓋從原料預處理到成品檢驗的全流程,工藝設計的合理性、技術應用的先進性,是決定效率的關鍵環節,當前主要存在三大問題:首先是工藝路線規劃不合理。部分企業在制定加工工藝時,未充分考慮工序銜接的流暢性,存在 “重復搬運”“工序倒置” 等問題。例如,某企業加工金屬支架時,先完成鉆孔工序,再轉運至另一車間進行切割,切割后又需運回鉆孔車間進行二次倒角 —— 僅轉運環節就耗時 1.5 小時,且多次搬運易導致零件磕碰變形,增加返工率。此外,工藝參數設定缺乏科學依據,如切削速度、進給量等參數僅憑工人經驗調整,未結合材料特性(如不銹鋼硬度高于鋁合金,需更低的進給量)優化,導致刀具磨損過快,平均每加工 50 件零件就需更換一次刀具,而合理參數下可加工 100-120 件,換刀時間浪費顯著。其次是刀具選擇與使用不科學。刀具是五金加工的 “牙齒”,其材質、型號選擇及使用壽命管理,直接影響加工效率。一方面,部分企業為降低成本,選擇低價劣質刀具,如用高速鋼刀具加工不銹鋼零件 —— 高速鋼硬度低于硬質合金,切削時易產生積屑瘤,導致零件表面精度不合格,需反復加工;而硬質合金刀具雖成本較高,但加工效率可提升 40%,且使用壽命更長。另一方面,刀具磨損監測滯后,多數企業依賴工人肉眼觀察刀具刃口狀態,未引入刀具壽命管理系統,導致刀具過度磨損后仍繼續使用,不僅加工效率下降(切削速度被迫降低 30%),還易引發設備振動,增加設備故障風險。最后是新技術應用滯后。當前,數控技術、自動化生產線、MES(制造執行系統)等新技術已成為提升五金加工效率的重要手段,但不少企業仍停留在傳統加工模式。例如,部分企業雖采購了數控設備,但未實現設備聯網與程序共享,每個設備需單獨編寫加工程序,相同零件的程序編寫時間重復浪費;而引入 MES 系統的企業,可通過系統自動下發程序,程序編寫時間減少 60%。此外,自動化上下料設備的普及率低,多數企業仍依賴人工上下料,一個工人最多負責 2 臺設備,而自動化上下料系統可實現 1 人負責 5-6 臺設備,大幅提升設備利用率 —— 人工上下料時,設備等待時間占比約 20%,自動化后等待時間可降至 5% 以下。

三、人員維度:技能水平與作業規范的不足

五金加工雖逐步向自動化轉型,但人員仍是生產流程中的關鍵因素,操作工人的技能水平、作業規范性,對效率影響顯著,當前主要存在兩大問題:一是操作工人技能水平參差不齊。隨著數控設備的普及,對工人的技能要求從 “體力型” 轉向 “技術型”,需工人掌握數控編程、設備調試、故障排查等技能。但部分企業的工人多為傳統機床操作人員轉型而來,缺乏系統的數控技術培訓,僅能完成簡單的開機、關機操作,遇到設備參數調整、程序優化等問題時,需依賴技術人員支援,導致設備停機等待時間延長。例如,某企業數控車床出現程序錯誤導致加工零件尺寸偏差時,操作工人無法排查問題,需等待技術人員到場,平均等待時間達 2 小時,而技能熟練的工人可在 15 分鐘內解決。此外,工人流動性大也是痛點 —— 五金加工行業勞動強度較高,年輕工人意愿低,熟練工人流失率達 15%-20%/ 年,新工人上崗需 3-6 個月培訓期,培訓期間加工效率僅為熟練工人的 60%,且不良率高達 8%-10%,遠高于熟練工人的 2%-3%。二是作業規范性缺失。部分企業未建立完善的作業指導書(SOP),或 SOP 執行不到位,導致工人操作隨意性大。例如,部分工人在加工前未按規范檢查設備狀態(如主軸轉速、刀具夾緊力),直接開機加工,導致設備因參數異常停機;或加工后未及時清理設備臺面與廢料,下一批零件加工前需花費 10-15 分鐘清理,累計每天浪費 1-2 小時。此外,工人的生產節奏缺乏管控,部分工人存在 “忙閑不均” 現象 —— 加工簡單零件時效率過高,導致后續工序堆積;加工復雜零件時因畏難情緒拖延,影響整體生產進度。

四、管理維度:生產計劃與現場管控的漏洞

高效的管理是整合設備、工藝、人員資源的核心,部分企業因管理體系不完善,導致生產流程混亂,效率難以提升,主要問題集中在兩點:一是生產計劃制定不合理。部分企業采用 “經驗式” 計劃,未結合訂單優先級、設備產能、物料庫存等因素科學排產,導致 “訂單扎堆” 或 “設備閑置”。例如,某企業同時接到 3 個訂單,未優先安排交貨期近的訂單,反而先加工交貨期遠的大單,導致近期待交訂單被迫加班趕工,而加班時工人疲勞度上升,不良率增加;同時,計劃未考慮物料供應節奏,某訂單加工到一半時,發現關鍵原材料庫存不足,需等待采購到貨,設備閑置 2-3 天,嚴重影響效率。此外,計劃調整靈活性差,當客戶臨時變更訂單需求時,企業無法快速調整生產計劃,導致已加工的半成品報廢,重新組織生產,浪費大量時間與成本。二是現場管理混亂。五金加工車間涉及原材料、半成品、成品、刀具、廢料等多種物料,若現場管理無序,易導致物料查找困難、空間利用率低。例如,部分企業原材料與半成品混合堆放,無清晰標識,工人每次領取物料需花費 20-30 分鐘查找;廢料未及時清理,占用加工區域空間,導致設備之間搬運通道狹窄,搬運效率下降。此外,質量管控滯后也是問題 —— 部分企業采用 “事后檢驗” 模式,即零件全部加工完成后才進行質量檢測,若發現不合格品,需重新返工或報廢,已投入的加工時間全部浪費;而 “事中檢驗”(加工過程中抽樣檢測)可及時發現問題,避免批量浪費,兩者效率差距可達 3-5 倍。

綜上,五金加工效率低是多維度問題共同作用的結果,并非單一環節的短板。企業若想提升效率,需從設備更新與維護、工藝優化與技術升級、人員培訓與規范、管理體系完善等方面綜合發力,通過系統性改進,打通生產全流程的堵點,才能真正實現加工效率的提升,增強在市場競爭中的優勢。

以上就是毅鑫五金給大家帶來的關于“五金加工效率影響因素分析“,希望可以幫到您!

毅鑫五金是一家專業提供五金加工、CNC加工、數控車床加工的廠家,可為車床件、沖壓件、五金彈簧、五金模具、非標零件等零部件提供精密五金加工服務,歡迎您的咨詢!

本文由毅鑫五金整理發布,如需轉載請注明來源及出處,原文地址:http://www.bj-hfzb.com/zixun/1899.html

- 上一篇:電器沖壓件加工需要注意的要點有哪些?

- 下一篇:

毅鑫五金

相關推薦

毅鑫五金-專業零部件定制加工服務商

在線留言

毅鑫五金專為各類零部件提供定制加工服務,歡迎留言咨詢,我們將盡快回復您的需求!